数控立车机床是一种高精度的数控机床,其主要用于加工轴类零件,可以在一台机床上完成多道工序。为了实现多轴联动加工,需要进行下列步骤:

1. 建立数控程序:首先需要根据加工零件的形状和尺寸要求,编写数控程序。数控程序是控制机床运动的指令,包括刀具路径、进给速度、切削参数等。

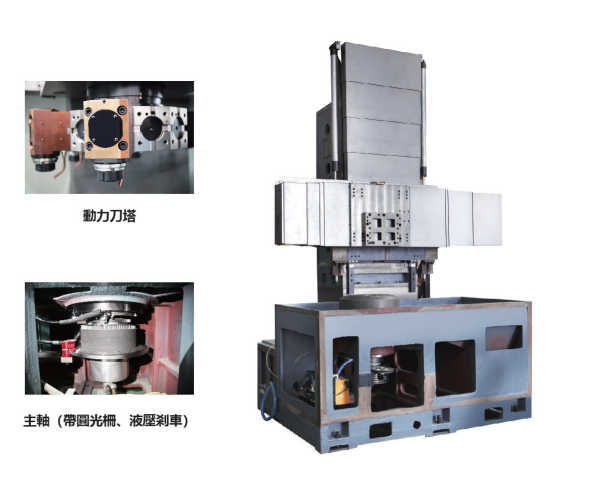

2. 选择加工工具:根据零件加工要求,选择合适的加工工具。数控立车机床通常配备有多种刀具,用于不同加工操作,如车削刀具、钻孔刀具、攻丝刀具等。

3. 设定工艺参数:针对不同材料和加工要求,需要设置合适的切削速度、进给速度、刀具进刀深度等工艺参数。这些参数会影响加工质量和效率,需要根据实际情况进行调整。

4. 调试机床:在进行实际加工之前,需要对机床进行调试。包括刀具的安装和刀具偏移量的校准,数控系统的设置和参数调整等。确保机床正常运行,准备好实际加工。

5. 启动数控系统:将编写好的数控程序输入数控系统中。数控系统会按照程序的指令,控制各轴的运动。可以通过数控系统的界面进行调整和监控,确保加工过程的准确性和稳定性。

6. 多轴联动加工:对于多轴联动加工,通常需要进行坐标变换和插补计算。数控立车机床可以实现多个轴同时运动,进行复杂的刀具路径控制。这可以通过G代码和M代码来实现,分别对应刀具路径和辅助功能。

7. 质量控制:在加工过程中,需要根据工艺要求和质量标准进行检测和控制。数控立车机床可以使用各种测量工具和设备,如千分尺、百分尺、坐标测量仪等。及时发现并纠正加工误差,保证零件的加工质量。

8. 调整和优化:根据实际情况,对加工过程进行调整和优化。可以通过改变工艺参数、调整刀具路径、优化切削策略等方式,提高加工效率和质量。

总之,数控立车机床实现多轴联动加工需要编写合适的数控程序,选择适当的刀具和工艺参数,调试和启动数控系统,进行多轴联动加工,进行质量控制和调整优化。这样可以有效提高数控立车机床的加工能力和效率。