航空航天设备制造对数控立车有何特殊要求?

高精度和准确度:航空航天工业要求每个零件的尺寸、公差和性能都达到最严格和最高的水平。数控立车需要能够生产非常复杂的形状,包括涡轮叶片、发动机部件和机身结构构件,且具有高精度和高稳定性的加工能力。

复杂几何形状加工:航空航天部件通常具有复杂的几何形状,数控立车必须能够加工这些复杂的团队特征或部件,这些部件可能无法通过常规的位置守恒技术获得。

材料多功能性:数控立车需要能够使用多种材料进行建模和加工,例如金属、铝、钛、因科乃尔、复合材料等,以满足航空航天工业对金属和非金属零件的需求。

效率和速度:航空航天CNC加工服务需要采用先进的CNC系统,具有高速加工功能,以提供有限的交货时间。多轴加工允许在一次设置中组装复杂的零件,从而消除了工序和过渡。

可重复性和一致性:数控立车需要确保在大批量生产过程中可重复的高质量水平,这对于航空航天零件的可靠性至关重要。

先进的刀具路径策略:数控立车应采用专门的软件为各种刀具设计优化路径,以提高加工效率、减少刀具磨损并提供更好的表面光洁度质量。

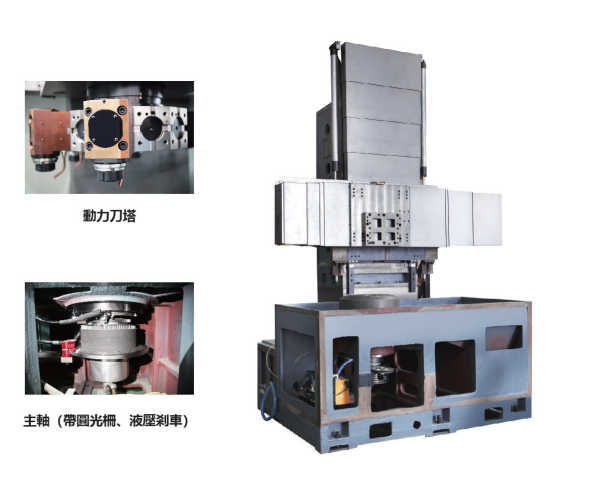

高刚性、高效率:由于航空航天发动机零件大多采用难加工材料,数控立车需要具有高刚性和高效率,以适应强力切削方法。

高精度、高动态响应:航空航天发动机零件对尺寸精度、几何元素的形位精度要求高,数控立车需要具有较高的定位精度和重复定位精度,以及良好的动态性能。

高可靠性、高精度保持性:数控立车需要具有高可靠性和精度保持性,以保证工件的高质量和高精度加工要求。

强大的冷却与绿色加工环境:数控立车需要具有良好的切削冷却功能,如内冷和水基油基方便切换的高压外冷,以及油雾润滑、液氮冷却、干切削吸尘等功能。

操作便捷且易于维护:数控立车需要具有便捷的上下料装夹和找正操作,以及宽大的排屑口和综合清洗系统,适用于湿式或干式加工。

功能强大的控制系统:数控立车的加工运动是通过控制系统的指令实现的,因此一个稳定的、功能强大的控制系统是数控立车充分发挥作用的可靠保证。

专机化、智能化:随着数控技术的发展,机床的智能化水平迅速提高,加工生产能力大幅增强。因此,智能工艺装备的研发创新是薄壁叶片高效精密加工的重要发展方向。