数控立车如何提升加工效率?

优化编程技巧:合理运用编程技巧,掌握数控立车的机床特性,对提高加工效率具有意想不到的效果。例如,灵活设置停刀参考点,减少刀具空行程,合理设计退刀点,可以有效缩短刀具的空行程,从而提高效率。

减少刀具空行程:空行程是指刀具接近工件和切削完毕后退回停刀点所运行的距离。减少刀具空行程,合理设计退刀点,就可以提高机床的运行效率。

选择合适的刀具:选择合适的刀具可以使车床提高加工效率。选刀具需要考虑车床的加工能力、工序内容、工件材质等。机床选用的刀具,不但需要有高硬度、高耐磨性、足够的强韧度、高耐热性。

合理选择切削用量:合理选择切削用量,有利于提高切削加工余量的切割效率。在选择切削用量时,若为粗加工,一般以提高生产率为主,但也要考虑经济效益。可选择较大的切削深度和进给速度,降低加工成本。

提升机床基础制造精度:机床基础的稳定性对加工精度至关重要。技术人员需要不断提升自身综合素养,结合数控系统建造、加工与生产实际需求,科学选择机床基础构建位置,隔绝干扰源。

优化数控编程:优化数控编程原点,使其与产品制造图纸尺寸相符,规设工件设计与工艺落实标准,以此为依据控制并优化编程原点设置成效,降低尺寸链换算出现几率,提升尺寸测量精准度。

科学处理编程数据:编程数据是数控系统有序落实加工目标的依据,技术人员需做好编程数据统计,从已知制造工件轮廓着手,分析产品加工几何条件,进行节点坐标运算,同时规设工件尺寸测量标准,避免出现测量偏差,影响加工精度。

应对机床系统误差:做好螺距误差补偿,反向间隙误差补偿,热变形补偿以及伺服系统误差抑制。这些补偿措施可以提升数控立车加工精度。

选择高精度的数控系统:数控系统是数控立车的控制核心,其精度和稳定性对加工精度具有决定性影响。高精度的数控系统能够准确执行加工程序,保证刀具和工件之间相对运动的精确性。

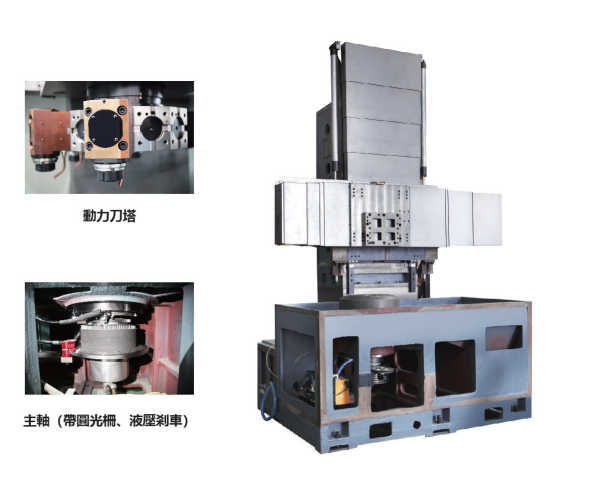

确保机床结构与刚性:机床的结构和刚性也是影响加工精度的关键因素。重切削数控立车的主体结构坚固而稳定,直接决定了机床的加工精度。

合理选择与磨削刀具:刀具的选择和磨削对加工精度具有直接影响。合适的刀具材料和几何形状能够降低切削力,减少刀具和工件之间的摩擦,提高加工精度。

使用先进的控制系统:数控立车使用的是先进的控制系统,具有高精度的特点。在掌握了数控立车的一些基本技能后,加工的精度可以达到惊人的水平。

在线智能监控系统:数控立车加工生产过程中有了在线智能监控系统,有任何问题都可以直接报警,工作人员可以及时处理,从而减少误差和偏差,提高加工精度。