在模具制造行业中,使用高速数控立车可以显著提升以下性能:

1. 加工精度

高速数控立车采用先进的数控系统和高精度的零部件(如主轴、线性导轨等),能够精确控制加工过程,显著提高模具的尺寸精度和几何精度。例如,通过高精度数控加工,模具的形状误差可控制在±2μm以内,表面粗糙度可降低至Ra0.2μm以下。

2. 表面质量

高速数控立车能够实现高精度的表面加工,减少模具表面的缺陷和瑕疵。这不仅提升了模具的使用寿命,还改善了最终产品的外观质量。例如,结合电火花加工和激光技术,模具表面质量可提高50%以上。

3. 加工效率

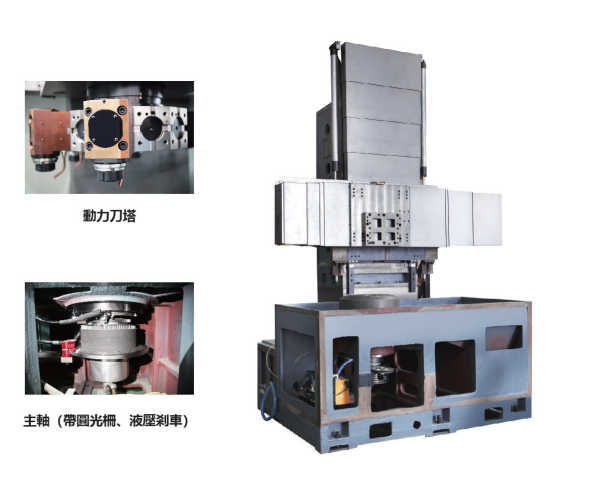

高速数控立车通过自动化操作和多刀具切换功能,能够一次性完成多种复杂工序,大幅提高加工效率。例如,配置双动力头或多刀架的立车可以实现多刀同时加工,显著缩短加工周期。

4. 复杂形状加工

高速数控立车能够加工复杂的模具型腔和型芯,尤其是在处理微小孔、窄缝等复杂结构时表现出色。通过五轴联动加工技术,可以灵活处理模具中的倒扣结构和精细纹理。

5. 稳定性与一致性

数控立车的自动化控制技术确保了加工过程的稳定性,能够生产出标准化的产品。同时,设备可以自动检测加工尺寸和表面质量,进一步保证产品的一致性。

6. 减少人工干预

高速数控立车的全自动化操作减少了人工干预,降低了因人为因素导致的加工误差。这不仅提高了加工精度,还减轻了工人的劳动强度。

7. 智能化与网络化

高速数控立车支持与其他设备的数据连接和协作,符合工业4.0的网络化制造趋势。通过智能化控制系统,设备可以实现自动编程、自动加工和远程监控。

8. 节能环保

高速数控立车采用节能降耗技术,使用环保型材料,减少了对环境的污染。

通过以上性能提升,高速数控立车在模具制造行业中展现出显著的优势,能够满足高精度、高效率和复杂形状加工的需求,助力模具制造企业提升产品质量和生产效率。