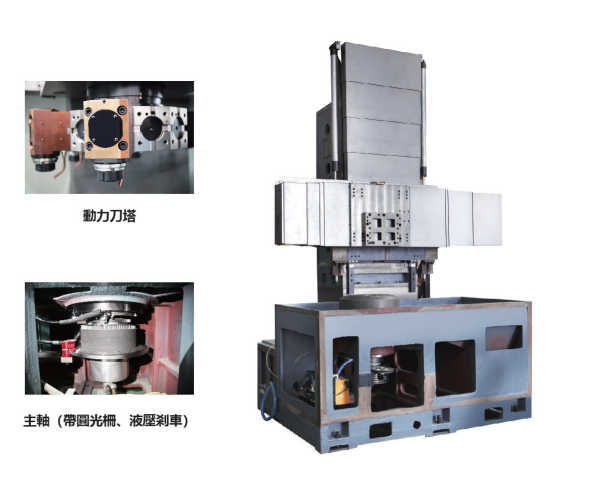

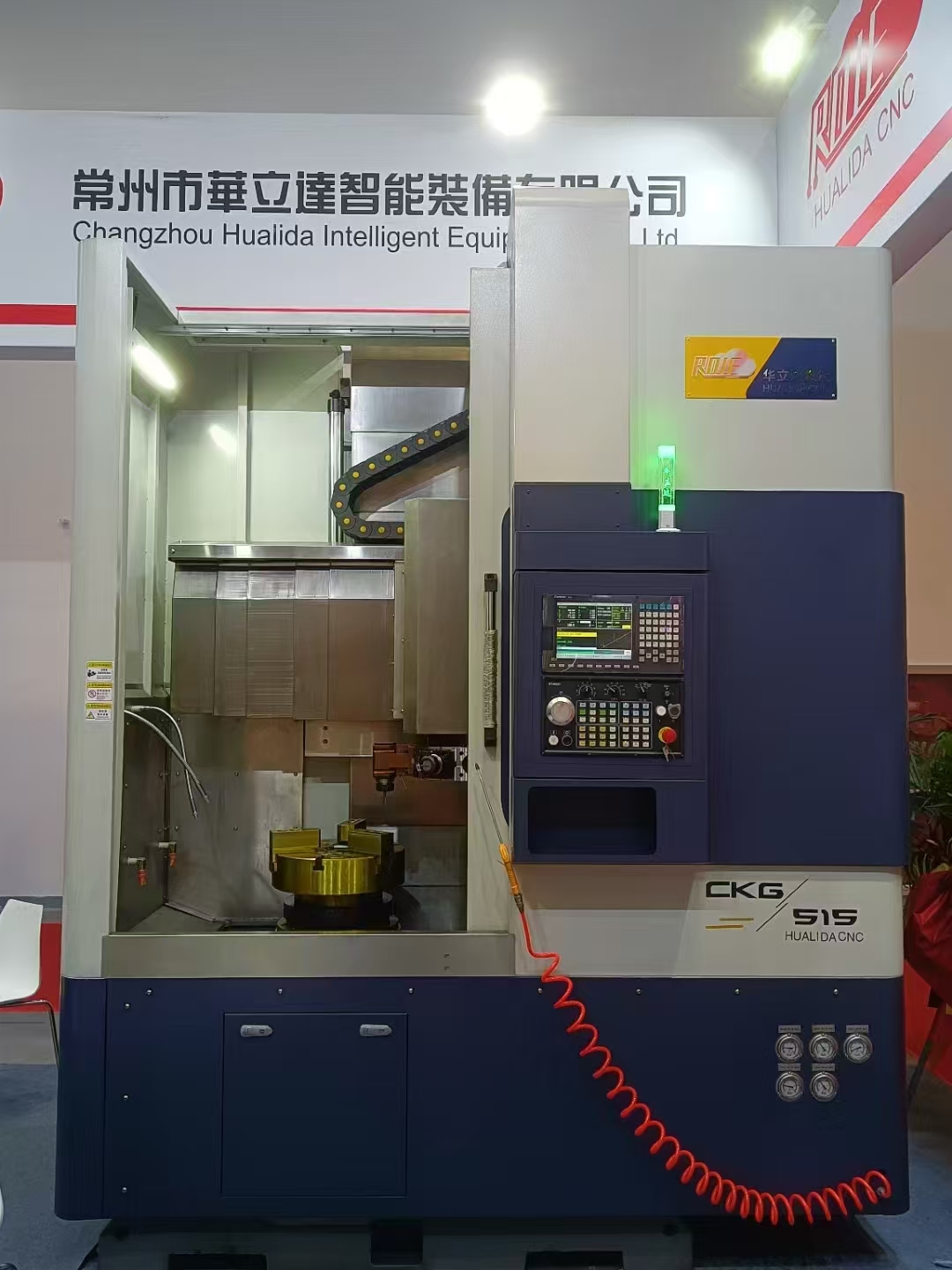

数控立车作为加工大型回转体零件的关键设备,其核心技术贯穿机械结构、数控系统、驱动控制、精度保障等多个维度,直接影响加工效率、精度与稳定性。以下从技术维度拆解其核心要点: ### 一、**机械结构设计技术** #### 1. **高刚性床身与立柱结构** - **技术要点**:采用箱型筋板结构(如米字形、井字形布局),搭配高强度铸铁(HT300以上)或焊接钢结构,通过有限元分析优化受力分布,确保承重能力(如85寸曳引轮加工设备需承重10吨以上)。 - **关键作用**:减少切削振动,保证加工精度(如圆度≤0.01mm),延长设备寿命。 #### 2. **高精度主轴系统** - **技术方案**: - **主轴轴承配置**:采用动静压轴承或高精度滚动轴承(如P4级角接触球轴承),通过恒温油冷系统控制温升(温差≤1℃),实现主轴径向跳动≤0.005mm。 - **主轴驱动**:电主轴直驱技术(省去皮带传动),转速范围覆盖50-5000rpm,满足不同材料切削需求(如铸铁件高速切削)。 #### 3. **进给系统刚性设计** - **滚珠丝杠与导轨**:采用大直径滚珠丝杠(直径≥50mm)配合直线滚动导轨(如重载型滚柱导轨),通过预拉伸结构消除热变形误差,定位精度达±0.01mm/300mm。 - **伺服电机直连**:减少齿轮传动间隙,实现微量进给(最小脉冲当量0.001mm)。 ### 二、**数控系统与控制技术** #### 1. **多轴联动数控系统** - **核心功能**:支持5轴及以上联动(如X、Z、C轴+双动力头),内置高性能CPU(如多核处理器),插补速度≥100m/min,满足复杂曲面加工(如曳引轮绳槽螺旋槽)。 - **代表系统**:西门子840D、发那科31i-P、华中HNC-848等,具备纳米级插补精度(分辨率0.1μm)。 #### 2. **智能加工工艺软件** - **CAM集成**:内置自动编程模块(如基于UG/ProE的后置处理),支持参数化编程(如曳引轮绳槽槽型参数化输入),减少编程时间。 - **加工仿真**:通过数字孪生技术模拟切削过程,预测振动、刀具磨损,优化加工路径(如避免空刀行程)。 #### 3. **高速高精度控制算法** - **前瞻控制(Look-ahead)**:提前读取数百个程序段,优化进给速度过渡,减少拐角处的速度损失(如圆弧加工速度提升30%)。 - **误差补偿技术**:实时补偿丝杆螺距误差、热变形误差(如温度每升高1℃,系统自动补偿0.005mm)。 ### 三、**伺服驱动与电机技术** #### 1. **高性能伺服驱动系统** - **控制策略**:采用矢量控制(FOC)、直接转矩控制(DTC),电流环响应频率≥5000Hz,确保高速启停时的位置精度(如快速定位误差≤0.003mm)。 - **多轴同步控制**:通过总线技术(如EtherCAT)实现多轴实时同步,同步误差≤1μs,适用于多刀架协同加工。 #### 2. **高扭矩伺服电机** - **电机类型**:采用稀土永磁同步电机,扭矩密度≥2.5N·m/kg,低速大扭矩输出(如100rpm时输出300N·m),满足重型切削需求。 - **直驱技术**:C轴(旋转轴)采用力矩电机直驱,消除齿轮间隙,分度精度≤5″,适用于曳引轮绳槽等分加工。 ### 四、**刀具与切削技术** #### 1. **专用刀具系统** - **刀具材料**:针对铸铁、钢材、铝合金等不同材质,采用陶瓷、CBN、PCD等超硬刀具,切削速度达300-800m/min(如CBN刀具加工球墨铸铁时寿命是硬质合金的5倍)。 - **刀具结构**:模块化设计(如可转位刀片式车刀),支持快速换刀(换刀时间≤15秒),配合自动送刀机构提升效率。 #### 2. **切削参数优化技术** - **智能切削数据库**:内置不同材料的最优切削参数(如背吃刀量、进给量、切削速度),通过传感器实时监测切削力、温度,自动调整参数避免过载。 - **微量润滑(MQL)**:采用油气混合润滑技术,减少刀具磨损(磨损量降低40%),同时环保节能。 ### 五、**精度保障与误差控制技术** #### 1. **热稳定性控制** - **温控系统**:主轴箱、进给系统配置恒温冷却装置(水温控制精度±0.5℃),床身埋设加热管补偿环境温度变化,确保整机热变形≤0.02mm/8小时。 - **热误差建模**:通过神经网络算法建立热变形模型,实时补偿X/Z轴位移(如主轴温升10℃时,系统自动补偿0.015mm)。 #### 2. **高精度检测与反馈** - **位置反馈**:采用直线光栅尺(分辨率0.1μm)+ 绝对式编码器,实现全闭环控制,消除传动链误差,重复定位精度≤0.005mm。 - **动态精度检测**:集成激光干涉仪、球杆仪等在线检测模块,加工后自动测量圆度、垂直度(如曳引轮端面跳动≤0.03mm)。 ### 六、**自动化与智能化集成技术** #### 1. **工业机器人协同** - **上下料自动化**:配置6轴机器人或桁架机械手,实现工件自动装夹(装夹时间≤2分钟),配合视觉识别系统校准工件位置(定位误差≤0.1mm)。 - **刀具管理系统**:自动识别刀具编码,记录磨损量,到期自动换刀,避免人为失误。 #### 2. **工业物联网(IIoT)** - **设备互联**:通过OPC UA协议接入工厂MES系统,实时监控OEE(设备综合效率)、加工进度,远程调参(如修改切削速度)。 - **故障预警**:利用振动传感器、电流传感器采集数据,AI算法预测轴承磨损、刀具失效(预测准确率≥90%),提前安排维护。 ### 七、**特殊加工工艺技术** #### 1. **高速切削(HSC)与硬切削** - **高速切削**:针对铝合金等轻金属,主轴转速≥8000rpm,进给速度≥20m/min,实现薄壁件高效加工(如曳引轮轻量化轮毂加工)。 - **硬切削**:采用CBN刀具直接加工淬火钢(HRC55-65),替代磨削工序,效率提升3倍以上。 #### 2. **多任务复合加工** - **车铣复合**:集成铣削动力头,在立车上完成车削、铣槽、钻孔等多工序(如曳引轮安装孔铣削与外圆车削一次完成),减少工件周转时间。 ### 八、**安全与可靠性技术** #### 1. **过载保护与防撞设计** - **传感器保护**:刀柄、主轴内置力传感器,当切削力超过阈值(如额定值150%)时立即停机,防止刀具崩刃和主轴损坏。 - **防撞程序**:预设软限位(比硬限位小10mm),配合激光防撞传感器,避免刀架碰撞工件或卡盘。 #### 2. **电磁兼容性(EMC)设计** - **抗干扰措施**:伺服驱动、数控系统采用屏蔽电缆连接,接地电阻≤1Ω,确保在复杂电磁环境下稳定运行(如工厂变频器群干扰场景)。

### 总结数控立车的核心技术围绕“精度、效率、可靠性”展开,机械结构是基础,数控系统是大脑,伺服驱动是动力中枢,而智能化集成则是现代设备的核心竞争力。对于电梯曳引轮等精密零件加工,需重点关注主轴精度、热稳定性控制及自动化集成能力,通过多技术模块协同实现高质量生产。