数控立车在行业中如何实现高效生产?

数控立车(CNC立式车床)作为现代制造业中的重要设备,广泛应用于航空航天、汽车、能源、船舶等高端制造领域。其高效生产能力的实现,不仅依赖于设备本身的先进技术,还与工艺优化、生产管理、人员培训等多个方面密切相关。本文将从设备性能、工艺优化、智能化管理、人才培养等角度,探讨数控立车在行业中如何实现高效生产。

一、设备性能的提升

1. 高精度与高刚性

数控立车的核心优势在于其高精度和高刚性。现代数控立车采用先进的伺服系统、高精度滚珠丝杠和直线导轨,能够实现微米级的加工精度。同时,床身结构采用优质铸铁或焊接钢结构,具有良好的抗震性和稳定性,确保在高速切削时仍能保持高精度。

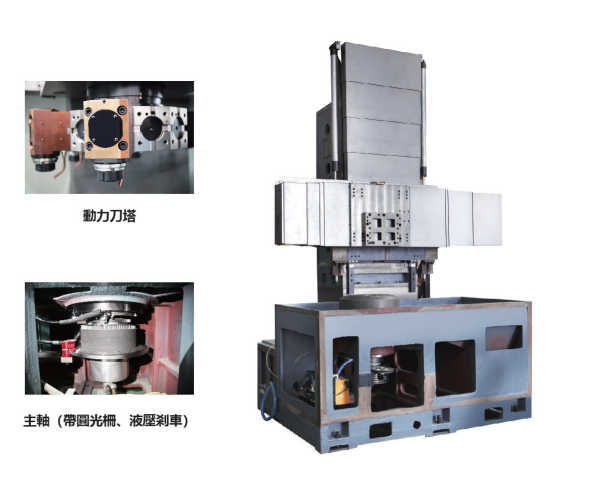

2. 高速切削与多轴联动

数控立车配备高性能主轴和伺服电机,能够实现高速切削,显著提高加工效率。此外,多轴联动功能(如四轴、五轴)可以完成复杂曲面的加工,减少工件装夹次数,缩短加工周期。

3. 自动化与集成化

现代数控立车通常配备自动换刀系统(ATC)、自动上下料装置(机器人或机械手)以及在线检测系统,实现从加工到检测的全流程自动化。这种集成化设计不仅提高了生产效率,还减少了人为干预,降低了误差率。

二、工艺优化

1. 合理选择刀具与切削参数

刀具的选择和切削参数的优化是提高数控立车加工效率的关键。应根据工件材料、加工要求和机床性能,选择适合的刀具材料和几何参数,并优化切削速度、进给量和切削深度,以平衡加工效率与刀具寿命。

2. 减少装夹次数与辅助时间

通过优化工艺流程,减少工件的装夹次数和辅助时间。例如,采用多工位夹具或复合加工工艺,可以在一次装夹中完成多道工序,显著提高生产效率。

3. 仿真与优化

在正式加工前,利用CAM软件进行加工路径仿真和优化,可以避免加工过程中的碰撞、过切等问题,同时优化加工路径,减少空走刀时间,提高加工效率。

三、智能化管理

1. 数字化生产管理

通过引入MES(制造执行系统)和ERP(企业资源计划)系统,实现生产计划的数字化管理。数控立车与这些系统无缝对接,可以实时监控加工进度、设备状态和物料库存,确保生产过程的透明化和高效化。

2. 预测性维护

利用物联网(IoT)技术,数控立车可以实现实时数据采集和分析,预测设备故障和维护需求。通过提前安排维护计划,减少设备停机时间,提高设备利用率。

3. 数据分析与优化

通过对加工数据的分析,可以识别生产中的瓶颈和低效环节,并针对性地进行优化。例如,分析刀具磨损数据,优化刀具更换周期;分析加工时间数据,优化工艺流程等。

四、人才培养与团队协作

1. 技能培训

数控立车的操作和维护需要高技能人才。企业应定期组织技能培训,提升操作人员的编程能力、设备操作水平和故障处理能力。同时,培养工艺工程师的优化能力,使其能够根据生产需求制定高效的加工方案。

2. 团队协作

高效生产不仅依赖于设备和技术,还需要团队的紧密协作。操作人员、工艺工程师、设备维护人员和质量检测人员应形成高效的沟通机制,及时解决生产中的问题,确保生产流程的顺畅。

3. 持续改进文化

企业应建立持续改进的文化,鼓励员工提出改进建议,并通过PDCA(计划-执行-检查-行动)循环不断优化生产流程。通过持续改进,可以不断提高数控立车的生产效率和产品质量。

五、案例分享

以某汽车零部件制造企业为例,该企业通过引入高性能数控立车,并结合工艺优化和智能化管理,实现了生产效率的显著提升。具体措施包括:

1. 设备升级:引入五轴数控立车,实现复杂曲面的高效加工。

2. 工艺优化:采用复合加工工艺,减少装夹次数,缩短加工周期。

3. 智能化管理:通过MES系统实时监控生产进度,提前安排维护计划,减少设备停机时间。

4. 人才培养:定期组织技能培训,提升操作人员的编程和设备维护能力。

通过以上措施,该企业的生产效率提高了30%,产品合格率达到了99.5%,为企业带来了显著的经济效益。

结语

数控立车在行业中实现高效生产,需要从设备性能、工艺优化、智能化管理和人才培养等多个方面入手。通过不断提升设备技术水平、优化工艺流程、引入智能化管理工具以及培养高素质人才,企业可以充分发挥数控立车的潜力,实现高效、高质量的生产,从而在激烈的市场竞争中占据优势地位。未来,随着智能制造技术的不断发展,数控立车的高效生产能力将进一步提升,为制造业的转型升级提供强有力的支持。